Maîtrise de la maintenance des relais d'aviation de la série JRC : guide du responsable des achats sur la longévité du système

Pour les responsables des achats B2B des secteurs MRO de l’aviation, des équipementiers de l’aérospatiale et des secteurs industriels de haute fiabilité, la sélection des composants n’est que le début. La véritable valeur découle de la maximisation de la durée de vie opérationnelle tout en minimisant les temps d’arrêt imprévus. Les relais d'aviation de la série JRC représentent l'excellence en ingénierie, mais leur fiabilité légendaire dans les commandes de moteurs d'avion , les systèmes de vol et les équipements de soutien au sol dépend de protocoles de maintenance appropriés. Ce guide complet fournit les informations exploitables dont vous avez besoin pour protéger votre investissement en capital, garantir la conformité réglementaire et optimiser le coût total de possession.

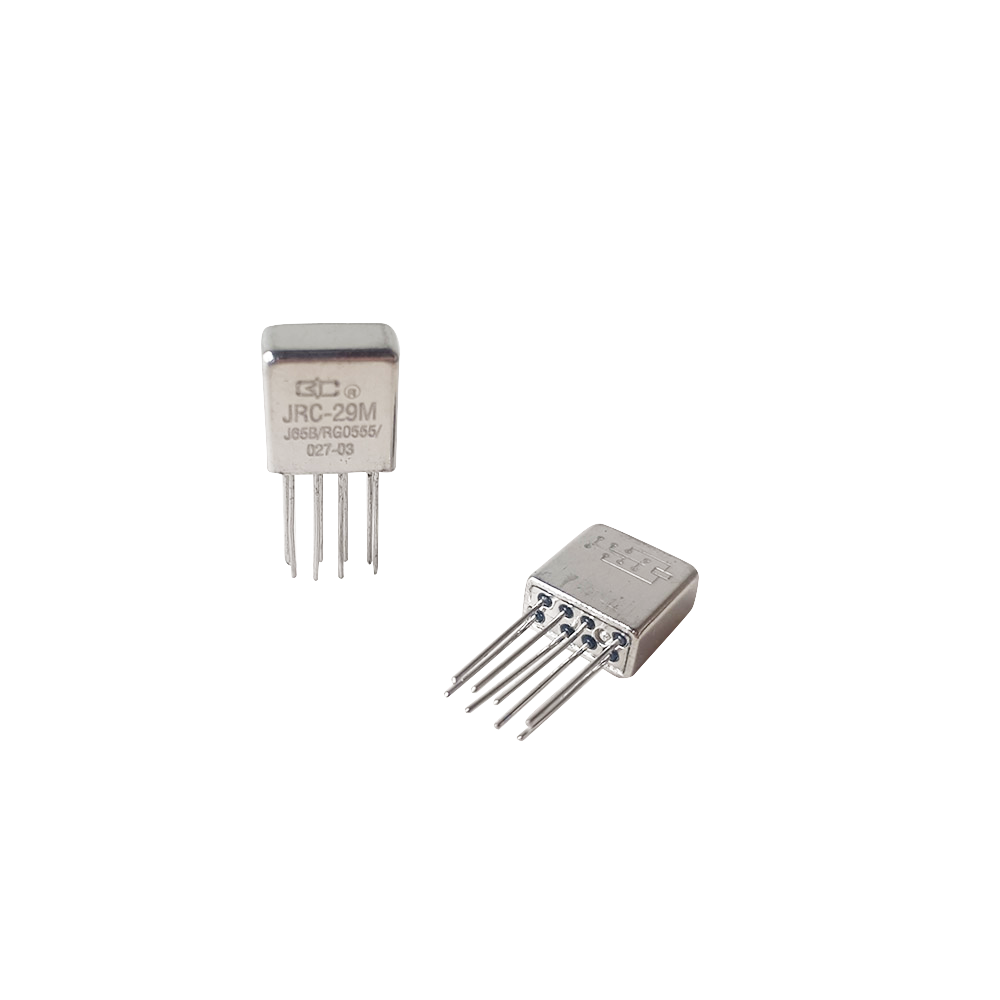

Comprendre la série JRC : la base d'une maintenance efficace

Pour entretenir efficacement, vous devez comprendre ce qui rend la série JRC exceptionnelle. C'est plus qu'un relais de carte PCB standard ; il s'agit d'un composant critique pour le système, conçu pour les extrêmes :

- Étanchéité hermétique de qualité militaire : la conception du relais d'étanchéité en métal militaire comprend un boîtier soudé, isolant complètement les contacts en oxyde d'argent-cadmium des contaminants atmosphériques, essentiels pour la surveillance de haute qualité des moteurs d'aviation .

- Circuit magnétique avancé : optimisé pour des performances constantes sous vibration, une nécessité pour les applications en train et en avion . Cela inclut des variantes spécialisées de relais à verrouillage et de relais polarisés pour les fonctions logiques et de mémoire.

- Terminaisons robustes : conçues pour résister aux cycles thermiques et aux contraintes mécaniques, garantissant des connexions stables pendant des milliers d'heures dans les applications de relais de puissance industriels .

Pourquoi la maintenance proactive n'est pas négociable

Le remplacement réactif coûte 3 à 5 fois plus cher que la maintenance proactive dans l’aviation. Un relais défaillant peut immobiliser un avion, provoquant des pertes à six chiffres par jour. Une maintenance régulière identifie rapidement les problèmes tels que l'érosion des contacts ou la dégradation de l'isolation des bobines, transformant ainsi les pannes catastrophiques potentielles en interventions planifiées et contrôlées.

Tendances du secteur : des contrôles programmés à l'analyse prédictive

Le paysage de la maintenance aéronautique connaît une révolution basée sur les données :

- Maintenance prédictive (PdM) : tirer parti des capteurs IoT et de l'analyse des données pour prévoir les pannes avant qu'elles ne surviennent. La prochaine évolution des relais comme la série JRC pourrait inclure une surveillance de l'état intégrée.

- Technologie Digital Twin : création de modèles virtuels de systèmes physiques pour simuler l'usure et prédire les besoins de maintenance des flottes, en optimisant l'inventaire des relais d'aviation de la série JRC .

- Diagnostics avancés : les équipements de test portables sont de plus en plus sophistiqués, permettant la vérification sous l'aile des paramètres du relais tels que le rebond de contact et la résistance dynamique.

La liste de contrôle de maintenance proactive en 8 étapes pour les relais de la série JRC

Mettez en œuvre cette approche systématique pendant les fenêtres de maintenance planifiées. Référez-vous toujours en premier au manuel de maintenance spécifique de l’avion ou du système.

Étape 1 à 4 : Phase d'inspection visuelle et mécanique

- Évaluation environnementale : vérifiez la zone immédiate du relais pour détecter toute source de chaleur, fuite de liquide ou dommage physique susceptible d'affecter les performances.

- Inspection externe : recherchez la corrosion, les fissures du boîtier, l'intégrité de l'étiquette et vérifiez que le numéro de pièce correspond aux spécifications des relais d'aviation de la série JRC pour cet emplacement.

- Vérification du montage : assurez-vous que tout le matériel de montage est présent et serré selon les spécifications. Le desserrage induit par les vibrations est un déclencheur de défaillance courant.

- Audit de connexion : inspectez les terminaisons de fil pour vérifier leur sécurité, leur corrosion ou leur décoloration thermique. Cela s'applique également à un relais statique pour drone dans un drone ou à un relais Flash dans le cockpit.

Étape 5 à 8 : Phase de vérification des performances électriques

- Test du circuit de bobine : mesurez la résistance de la bobine CC. Comparez avec la valeur de référence/nouvelle unité (± 10 % est généralement acceptable).

- Mesure de la résistance de contact : à l'aide d'un ohmmètre à faible résistance, mesurez les contacts fermés. Une tendance à la hausse est le meilleur indicateur d’usure. Documentez cette valeur pour créer un historique des performances.

- Test opérationnel : Mettez la bobine sous tension et vérifiez un actionnement fluide et audible. Pour les types de relais à verrouillage , vérifiez que les impulsions de réglage et de réinitialisation fonctionnent correctement.

- Vérification de la résistance d'isolation : effectuez un test mégohmmètre entre tous les circuits isolés (par exemple, contact réglé sur la bobine, contact réglé sur le boîtier) pour garantir que l'intégrité diélectrique reste intacte.

5 facteurs d'approvisionnement critiques pour les partenaires aéronautiques russes et de la CEI

Comprendre les priorités régionales est la clé du succès des partenariats. Les achats russes se concentrent sur :

- Traçabilité des certifications et approbation locale : chaîne de documentation complète prouvant la conformité aux normes pertinentes (nécessitant souvent une validation GOST aux côtés de MIL-PRF-6106 ou RTCA DO-160).

- Garanties de performances par temps froid : fonctionnement démontré et validé à -55 °C et moins, avec des certifications de matériaux pour les lubrifiants et les joints qui ne se dégraderont pas dans des conditions arctiques.

- Coût du cycle de vie en tenant compte de la maintenance : l'évaluation inclut la facilité des tests, la disponibilité des dispositifs de test et la compatibilité avec les équipements de test régionaux courants dans les installations MRO.

- Assistance technique en langue maternelle : l'accès aux fiches techniques en russe, aux bulletins de maintenance et à l'assistance technique directe pour le dépannage est un facteur décisif.

- Chaîne d'approvisionnement éprouvée pour un support à long terme : Preuve d'un pipeline logistique fiable et volonté d'établir un stock de consignation local pour les numéros de pièces à usage élevé.

Nettoyage, manutention et stockage : préserver la fiabilité hors des ailes

À faire et à ne pas faire en matière de nettoyage

- À FAIRE : Utilisez de l'alcool isopropylique (IPA) et des lingettes non pelucheuses pour le nettoyage externe uniquement.

- À FAIRE : Assurez-vous que le relais est complètement déconnecté et sec avant de le réinstaller.

- À NE PAS FAIRE : utiliser des aérosols, des nettoyants abrasifs ou plonger le relais dans un solvant. Cela peut compromettre les joints.

- À NE PAS FAIRE : Appliquer une force excessive sur les bornes ou tenter d'ouvrir le joint hermétique : il s'agit d'un élément de l'unité remplaçable.

Protocoles de stockage optimaux pour les pièces de rechange

Maximisez la durée de conservation de votre stock de pièces de rechange :

- Conserver dans des sacs anti-humidité originaux et scellés avec un déshydratant.

- Conserver dans un environnement climatisé (15-25°C, <60% HR).

- Mettez en œuvre un système d’inventaire FIFO (First-In, First-Out) strict.

- Testez périodiquement un échantillon provenant d'un stockage à long terme pour vérifier que les paramètres électriques n'ont pas dérivé.

L'épine dorsale de l'ingénierie de YM : là où la fiabilité est fabriquée

Le profil de faible maintenance de la série JRC n’est pas un hasard. C'est le résultat d'une fabrication de précision sur nos 50 000 m². installation, qui abrite des lignes de relais dédiées à l’aviation. Chaque unité est soumise à une inspection optique 100 % automatisée et à un test de rodage de 72 heures qui simule des années de fonctionnement. Notre équipe R&D, composée de scientifiques en matériaux et d'ingénieurs en aérospatiale, se concentre sur la fiabilité prédictive, après avoir récemment breveté une nouvelle technologie de suppression des soudures par contact qui prolonge la durée de vie électrique de plus de 40 %, un avantage qui réduit directement la fréquence de maintenance.

Foire aux questions (FAQ)

Q1 : Quel est le test le plus important que je puisse effectuer lors d’un contrôle de routine ?

R : Tendance de la résistance de contact. Bien que tous les tests soient utiles, une augmentation progressive des lectures en milliohms sur des contacts fermés est l'indicateur le plus précoce et le plus fiable de l'usure souterraine ou de la formation d'un film en surface. L'établissement d'un journal de référence pour chaque relais d'aviation de la série JRC installé est une bonne pratique qui permet une maintenance prédictive.

Q2 : Un relais JRC défaillant peut-il provoquer des pannes intermittentes du système ?

R : Oui. Avant une défaillance complète, les relais peuvent présenter des défauts « logiciels ». Un relais polarisé peut devenir moins sensible ou un relais standard peut développer un rebond de contact. Ces problèmes intermittents sont souvent les plus difficiles à diagnostiquer. Une vérification régulière des performances électriques lors de la maintenance programmée est conçue pour les détecter.

Q3 : Comment le processus de fabrication de YM contribue-t-il à faciliter la maintenance ?

R : Par une extrême cohérence. Notre contrôle statistique des processus (SPC) et notre assemblage robotique garantissent que chaque relais JRC présente des caractéristiques de performance presque identiques. Cela signifie que les références de maintenance sont plus fiables et que les unités de remplacement sont de véritables composants « immédiat » sans nécessiter de recalibrage du système, ce qui représente un gain de temps considérable pour les équipes MRO.

Q4 : Ces principes de maintenance sont-ils transférables aux relais dans les nouvelles applications énergétiques ?

R : Les principes fondamentaux sont universels. Qu'il s'agisse d'un relais de nouvelle énergie dans une station de recharge pour véhicules électriques ou d'un relais de signal PCB dans un ordinateur de vol, la surveillance de la résistance de contact, de l'état de la bobine et de l'intégrité de l'isolation reste fondamentale. Les principales différences résident dans les facteurs de stress environnementaux (par exemple, davantage de cycles thermiques dans les véhicules électriques) qui devraient ajuster votre fréquence d'inspection.

Naviguer dans le paysage des normes : conformité pour la maintenance

Toutes les actions de maintenance doivent être conformes aux normes reconnues pour garantir la navigabilité et la sécurité :

- RTCA/DO-160G : La référence mondiale pour les tests environnementaux de l'avionique. La conformité de la série JRC garantit la tolérance des sections en matière de température, de vibration, de choc et d'humidité.

- MIL-PRF-6106 : spécifications de performance militaires américaines rigoureuses définissant les tests de fiabilité des relais métalliques militaires , y compris la résistance à l'humidité et aux chocs mécaniques.

- AS9100 Rev D : Le système de gestion de la qualité aérospatiale. La certification YM garantit que chaque relais est produit dans le cadre d'un système offrant une traçabilité complète, une prévention des défauts et une amélioration continue, des facteurs qui réduisent directement les taux de défaillance sur le terrain et simplifient la logistique de maintenance.

- FAA AC 43.13-1B et moyens de conformité acceptables (AMC) de l'EASA : fournissent des méthodes approuvées pour l'inspection, la réparation et la modification des composants de l'avion, y compris les systèmes électriques.

Références et lectures techniques supplémentaires

1. Agence de la sécurité aérienne de l’Union européenne. (2023). *« Moyens de conformité acceptables (AMC) et documents d'orientation (GM) à la partie M »*. AESA.

2. RTCA, Inc. (2010). *DO-160G, Conditions environnementales et procédures de test pour les équipements aéroportés*. Washington, DC : RTCA.

3. Forum des techniciens de maintenance aéronautique. (12 mai 2023). *"Suivi des défauts électriques intermittents dans les systèmes d'avions existants"* [Fil de discussion en ligne]. Reddit, r/aviationmaintenance.

4. Singh, P. et Hofmann, M. (2021). *"Modèles de maintenance prédictive basés sur les données pour les composants électromécaniques dans les applications aérospatiales"*. Journal des systèmes d'information aérospatiale, 18(7), 445-458.

5. Contributeurs de Wikipédia. (10 février 2024). *"Joint hermétique"*. Dans Wikipédia, l'Encyclopédie libre. Récupéré de https://en.wikipedia.org/wiki/Hermetic_seal.