Procédures de maintenance des systèmes avioniques : assurer la préparation opérationnelle et la sécurité

Pour les responsables des achats et les installations MRO (Maintenance, Réparation et Révision), une maintenance avionique efficace est la pierre angulaire de la disponibilité de la flotte et de la sécurité des vols. Les systèmes avioniques modernes, alimentés par des composants tels que des relais d'aviation militaire et des capteurs d'aviation , nécessitent des procédures disciplinées qui vont au-delà du simple dépannage. Ce guide décrit les protocoles de maintenance critiques, les tendances émergentes et le rôle de la qualité des composants dans le maintien d'une surveillance de haute qualité des moteurs d'aviation et des systèmes globaux de l'avion.

La fondation : de la maintenance programmée aux stratégies basées sur les conditions

La maintenance traditionnelle suivait des horaires rigides basés sur les heures. Aujourd'hui, l'industrie s'oriente vers un modèle hybride intégrant la maintenance basée sur les conditions (CBM) et la maintenance prédictive , rendue possible par les données provenant de composants intelligents. Cette évolution réduit les retraits inutiles et concentre les ressources sur les composants présentant de réels signes d'usure, comme un contacteur de l'aviation militaire avec une résistance de contact croissante.

Principes fondamentaux d’une maintenance avionique efficace :

- Conformité des procédures : le strict respect des manuels de maintenance (MM), des manuels de maintenance des composants (CMM) du fabricant et des données techniques approuvées n'est pas négociable.

- Traçabilité et documentation : chaque action, du remplacement d'un fusible d'aviation à l'étalonnage d'un capteur, doit être entièrement documentée à des fins de conformité réglementaire et d'enquêtes de sécurité.

- Manipulation sensible à l'électricité statique : les LRU (unités remplaçables en ligne) et les cartes de circuits imprimés de l'avionique moderne sont très sensibles aux décharges électrostatiques (ESD). Des protocoles ESD appropriés sont obligatoires.

- Dépannage systématique : utilisation d'arborescences logiques d'isolation des défauts pour identifier la cause première, empêchant les échanges de pièces inutiles et « corrigeant » les symptômes plutôt que les problèmes.

Procédures de maintenance spécifiques aux composants et meilleures pratiques

Différents composants avioniques nécessitent une attention particulière lors de l’inspection et de l’entretien.

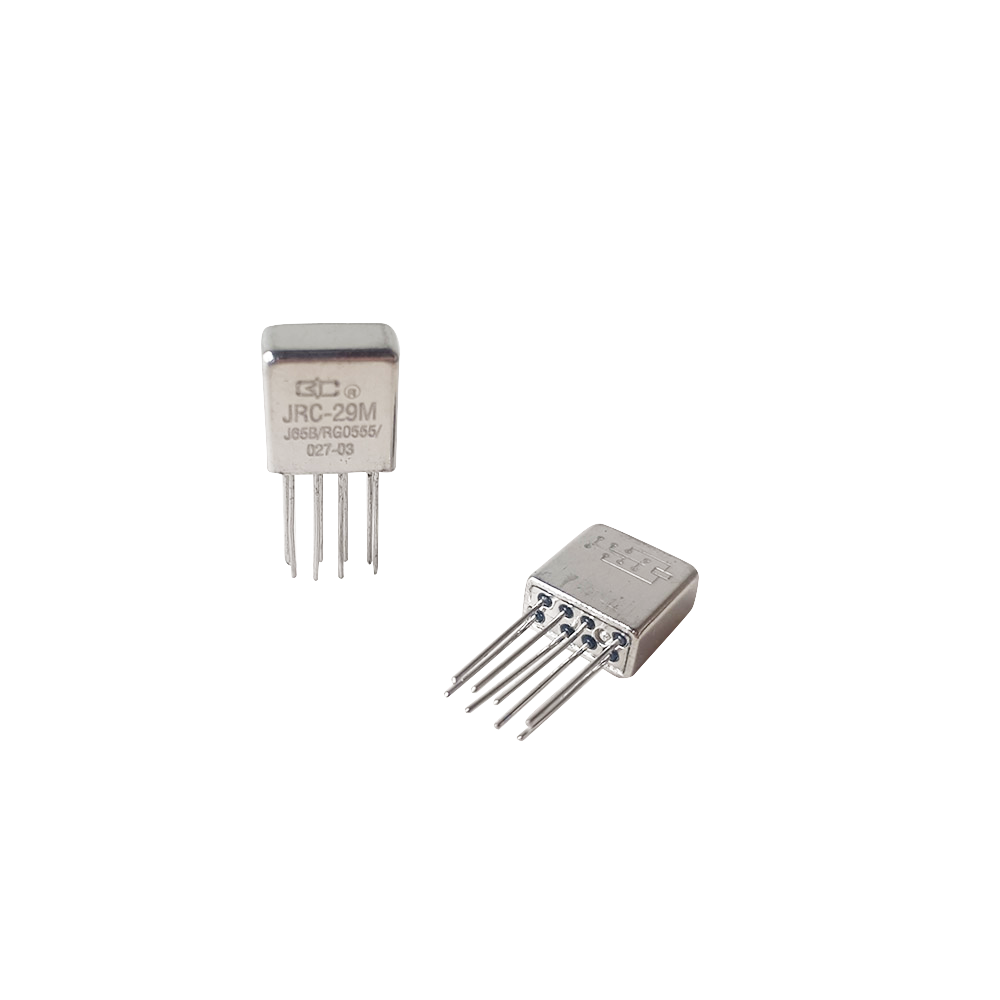

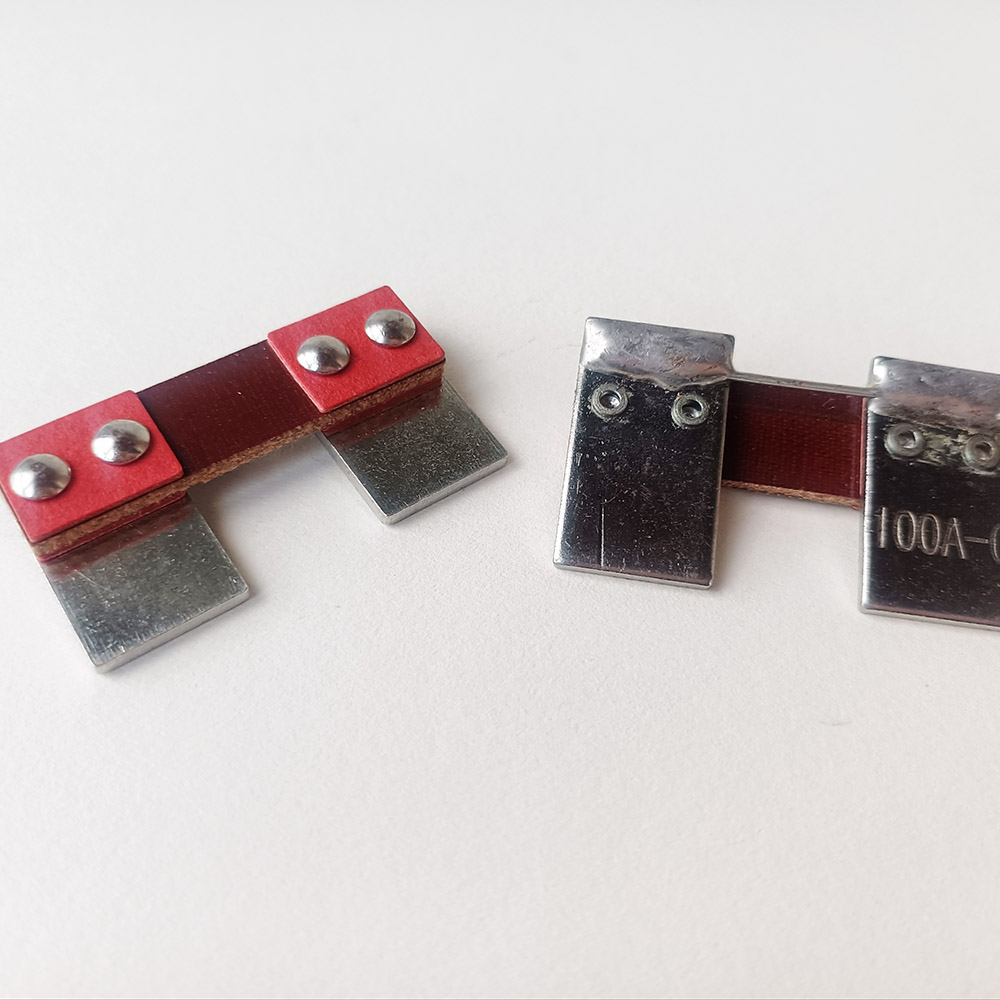

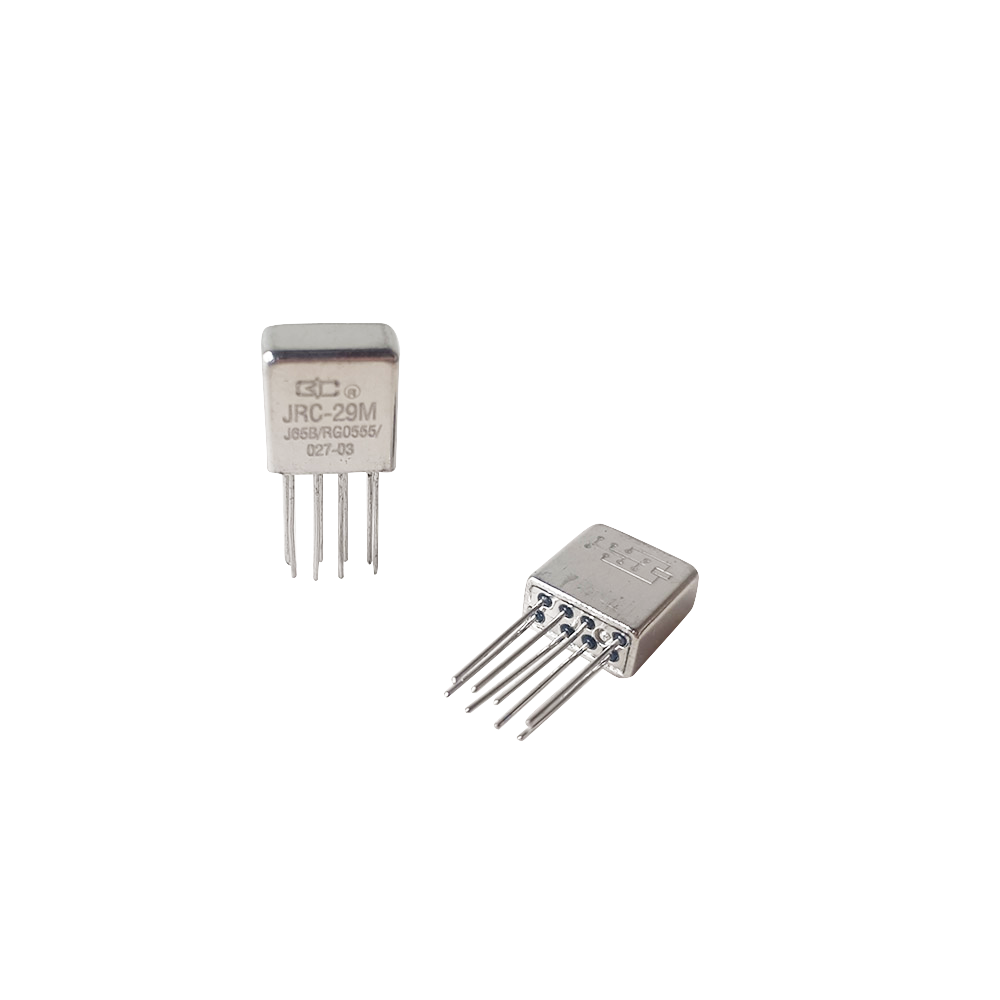

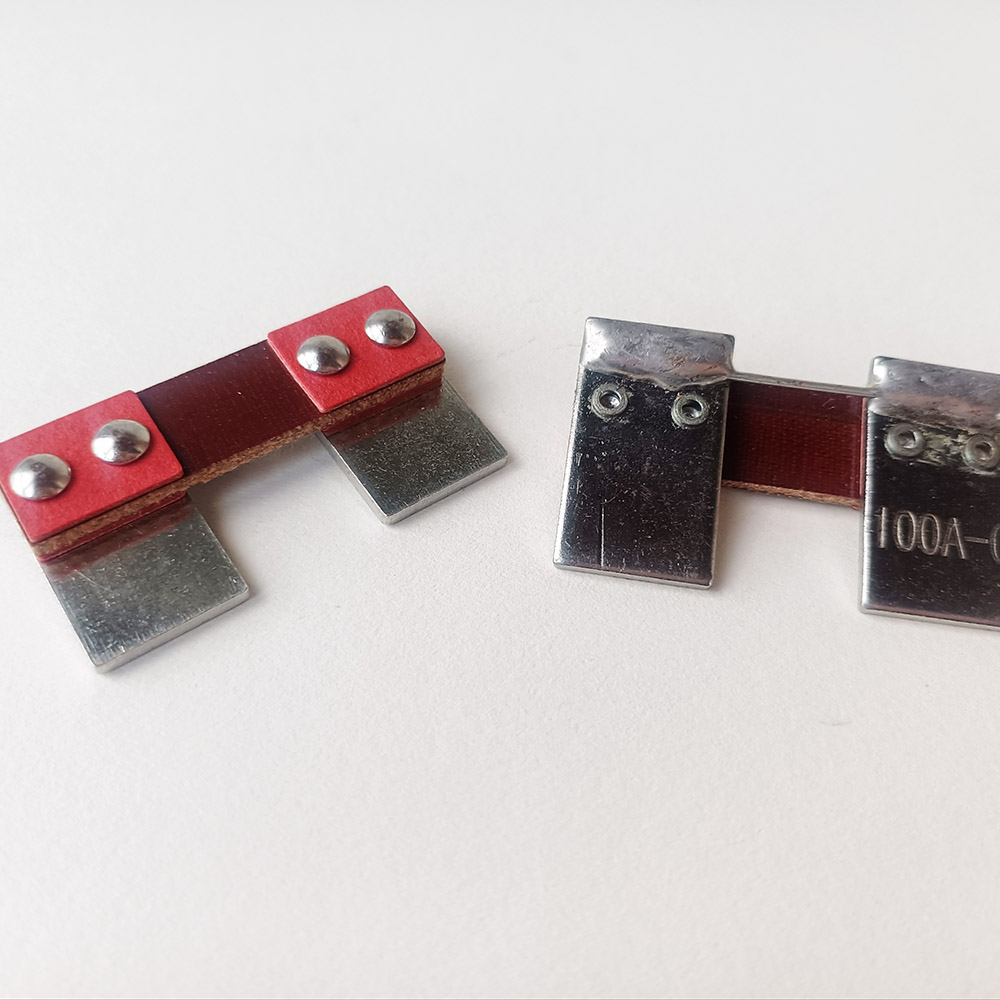

Composants électromécaniques (contacteurs, relais) :

- Inspection visuelle : recherchez des signes d'arc, de surchauffe (décoloration) ou de dommages physiques sur le boîtier des relais et contacteurs de l'aviation militaire .

- Mesure de la résistance de contact : utilisez un ohmmètre à faible résistance (milliohmmètre) pour mesurer la résistance de contact. Une tendance à la hausse au fil des contrôles successifs indique une usure des contacts et une défaillance imminente.

- Vérification du fonctionnement mécanique : faites fonctionner l'appareil manuellement ou électriquement, en écoutant son bon fonctionnement. Une hésitation ou un grincement peut signaler une usure mécanique.

Systèmes de détection et de mesure (capteurs, compteurs) :

- Vérification de l'étalonnage : les capteurs d'aviation pour la pression, la température et la position, ainsi que les compteurs d'aviation , nécessitent un étalonnage périodique par rapport à des normes traçables. Cela se fait souvent dans un magasin d'instruments certifié.

- Intégrité du connecteur et du câblage : Inspectez les broches du connecteur et le port du capteur pour détecter toute trace de corrosion, de broches pliées ou de dégradation du joint, qui sont des points de défaillance courants.

- Évaluation du test intégré (BIT) : utilisez la fonction BIT interne du composant pendant les tests du système pour vérifier que sa capacité d'autodiagnostic est opérationnelle.

Distribution électrique et protection (fusibles, disjoncteurs) :

- Vérification correcte de la valeur nominale : assurez-vous que tout fusible ou disjoncteur d'aviation remplacé présente les caractéristiques exactes de courant nominal et de synchronisation (à action lente, à action rapide) telles que spécifiées. Ne jamais « augmenter » un fusible.

- Enquêter sur la cause profonde : un fusible grillé est un symptôme. La maintenance doit inclure la recherche de la raison de la surcharge ou du court-circuit avant de rétablir le courant.

Évolution de l'industrie : la technologie transforme la maintenance

R&D en nouvelles technologies et dynamique des applications

L’intégration de l’IoT (Internet des objets) et de l’IA Analytics révolutionne la maintenance. Les données vibratoires et thermiques provenant de capteurs aéronautiques avancés peuvent être transmises en temps quasi réel aux systèmes au sol. Les algorithmes d'IA analysent ensuite ces données pour détecter des anomalies, comme la signature vibratoire unique d'un roulement de moteur d'avion défaillant ou une bobine de relais erratique, bien avant qu'un contrôle traditionnel ne les détecte. De plus, la réalité augmentée (AR) pour la maintenance fait son apparition, où les techniciens portant des lunettes AR peuvent voir les schémas de câblage et les valeurs de couple superposés directement sur l'équipement qu'ils entretiennent.

Insight : 5 principales préoccupations en matière de procédures de maintenance pour les opérateurs russes et de la CEI

La philosophie de maintenance et la prise en charge des composants dans cette région présentent des caractéristiques distinctes :

- Disponibilité des MMT et des données techniques en russe : des manuels de maintenance des composants complets, précis et officiellement traduits sont nécessaires pour assurer la conformité légale et l'efficacité des procédures d'atelier.

- Prise en charge des extensions de maintenance conditionnelle : les fabricants doivent fournir des données et des analyses pour prendre en charge l'extension des intervalles pour des composants tels que les moniteurs de moteurs d'aviation de haute qualité , sur la base des données d'utilisation réelles des flottes régionales.

- Robustesse pour la maintenance sur le terrain (en ligne) : les composants doivent être conçus pour faciliter le dépannage et le remplacement dans des conditions de terrain loin d'être idéales, avec des indicateurs externes clairs de santé.

- Protocoles d'entretien par temps froid : procédures spécifiques et matériaux approuvés (graisses, produits d'étanchéité) pour effectuer l'entretien par temps extrêmement froid, là où les pratiques standard peuvent échouer.

- Interopérabilité avec les équipements de test nationaux : les composants doivent pouvoir être testés et étalonnés à l'aide d'équipements de soutien au sol et de test courants de fabrication russe, et pas uniquement d'outils occidentaux exclusifs.

Une procédure de dépannage standardisée : un guide étape par étape

Suivez cette séquence logique pour diagnostiquer efficacement les défauts avioniques :

- Vérifiez le défaut signalé : faites fonctionner le système pour confirmer que le symptôme de défaut existe. Consultez le système d'affichage centralisé des défauts (CFDS) de l'avion ou équivalent pour les codes d'erreur.

- Examinez les schémas du système et les données historiques : étudiez les schémas de câblage et examinez l'historique de maintenance du système concerné et de tous les composants récemment remplacés comme un relais d'aviation .

- Effectuer des tests intégrés/initiés : exécutez toutes les procédures BIT applicables au niveau du système ou au niveau LRU pour isoler le défaut sur un sous-système ou un composant spécifique.

- Effectuer le traçage et la mesure du signal : à l'aide d'un équipement de test approprié (multimètre, oscilloscope), vérifiez l'alimentation, la mise à la terre et l'intégrité du signal aux points de test clés. Vérifiez la tension correcte au niveau d'une bobine de contacteur d'aviation militaire , par exemple.

- Isolez le composant défectueux : par processus d'élimination (échange avec une unité en bon état, lorsque cela est autorisé, ou mesure supplémentaire), identifiez le composant défectueux spécifique.

- Analyse des causes profondes et mesures correctives : avant d'installer la nouvelle pièce, demandez *pourquoi* le composant a échoué. S'agissait-il d'une panne aléatoire ou existe-t-il un problème système sous-jacent (par exemple, pic de tension, problème de refroidissement) qui doit être résolu ?

Contribution de YM à l'efficacité et à la fiabilité de la maintenance

Une maintenance fiable commence par des composants fiables. YM conçoit et fabrique en pensant au responsable.

Échelle et installations de fabrication : la cohérence favorise la prévisibilité

Nos processus de production sont régis par le contrôle statistique des processus (SPC), garantissant que chaque lot de fusibles ou de capteurs d'aviation fonctionne de manière identique. Cette cohérence est essentielle pour la maintenance : elle signifie que les modes de défaillance sont prévisibles et que les composants de remplacement se comportent exactement comme ceux d'origine. Notre vérification interne du stress environnemental précipite les pannes en début de vie dans notre usine, et non dans votre avion, ce qui entraîne un taux d'absence de défaut (NFF) plus faible pour nos clients.

R&D et innovation : concevoir pour la maintenabilité

Notre équipe R&D comprend des ingénieurs ayant une expérience directe en MRO. Cette connaissance est à l'origine d'innovations telles que notre indicateur d'usure des contacts « à lecture rapide » pour certains contacteurs d'avion . Cette fenêtre visuelle simple permet à un technicien d'évaluer l'érosion des contacts lors d'une inspection de routine sans démontage, permettant ainsi un véritable remplacement sous condition. De plus, nous intégrons des points de test standardisés dans nos conceptions de compteurs d'aviation plus complexes pour faciliter des tests au banc plus rapides pendant la réparation.

Normes de base régissant les procédures de maintenance de l'avionique

Toutes les activités de maintenance doivent être conformes à ces normes réglementaires et industrielles clés :

- FAA AC 43.13-1B et moyens de conformité acceptables (AMC) de l'EASA : fournissent des méthodes, des techniques et des pratiques acceptées pour l'inspection et la réparation des aéronefs.

- MIL-STD-4158 (Annulé mais influent) : Établit les exigences pour la préparation des procédures d'étalonnage. Ses principes guident la métrologie moderne.

- ISO/IEC 17025 : La norme internationale pour la compétence des laboratoires d'essais et d'étalonnage . S'assure que les laboratoires d'étalonnage des stations de réparation répondent aux normes mondiales.

- ATA iSpec 2200 (anciennement ATA Spec 100) : la norme industrielle pour le contenu et la structure des publications techniques , y compris les manuels de maintenance.

- MIL-PRF-38534 & MIL-STD-883 : Définir les spécifications générales et les méthodes de test des microcircuits , soutenant la fiabilité des composants avioniques numériques.

- SAE AS9110 : la norme du système de gestion de la qualité pour les organisations MRO de l'aviation . Il garantit que les stations de réparation disposent de processus de maintenance robustes, y compris l'approvisionnement en pièces détachées.

Foire aux questions (FAQ)

Q : Qu'est-ce que le taux « Aucun défaut détecté » (NFF) et comment peut-il être réduit ?

R : NFF se produit lorsqu'un composant est retiré en raison d'une défaillance suspectée mais que les tests sont bons sur le banc. Les taux NFF élevés font grimper les coûts. Les stratégies de réduction comprennent : des diagnostics améliorés au niveau du système pour mieux isoler les défauts, l'utilisation de composants dotés de capacités BIT robustes et l'approvisionnement auprès de fabricants ayant une cohérence de processus élevée (comme YM) pour éliminer les pannes intermittentes causées par une mauvaise qualité. Une formation appropriée des techniciens sur le dépannage systématique est également essentielle.

Q : Pouvons-nous effectuer une réparation au niveau des composants sur les LRU avioniques, ou devons-nous toujours les remplacer ?

R : Cela dépend de l’ analyse du niveau de réparation (LORA) et du CMM du composant. Des composants simples comme un relais d'aviation militaire peuvent être réparables (remplacement par contact) dans un atelier certifié. Les LRU numériques complexes sont généralement échangées et envoyées à un dépôt spécialisé. Le CMM et la politique de réparation de l'OEM définissent les actions autorisées. Suivez toujours les données approuvées.

Q : Quel est l'impact de la qualité d'une pièce de rechange, comme un fusible ou un capteur d'aviation, sur les intervalles de maintenance ?

R : Directement et significativement. Un capteur de température de moteur d'aviation de haute qualité avec une stabilité supérieure maintiendra l'étalonnage plus longtemps, prolongeant ainsi l'intervalle entre les contrôles d'étalonnage coûteux. Un fusible doté de caractéristiques de déclenchement précises et cohérentes protège les systèmes de manière plus fiable, évitant ainsi les dommages collatéraux dus à des surcharges pouvant entraîner une maintenance imprévue. Les pièces de haute qualité offrent des performances prévisibles, ce qui constitue la base pour prolonger les intervalles de maintenance en toute confiance.

Références et lectures complémentaires

- Administration fédérale de l'aviation (FAA). (2021). Circulaire consultative : Méthodes, techniques et pratiques acceptables – Inspection et réparation d'aéronefs, AC 43.13-1B. Washington, DC : FAA.

- Association du transport aérien (ATA). (2019). Spécifications pour les données techniques des fabricants, iSpec 2200. Washington, DC : ATA.

- Organisation internationale de normalisation (ISO). (2017). ISO/IEC 17025:2017 : Exigences générales relatives à la compétence des laboratoires d'essais et d'étalonnage. Genève : ISO.

- Smith, CR et Morrow, DJ (2022). Mise en œuvre de la maintenance prédictive dans les flottes d'avions existantes : défis et solutions. Journal de génie aérospatial.

- Contributeurs de Wikipédia. (22 mars 2024). Unité remplaçable en ligne. Dans Wikipédia, l'Encyclopédie libre. Récupéré de https://en.wikipedia.org/wiki/Line-replaceable_unit