Techniques de réparation des composants militaires : un guide stratégique pour des opérations durables

Pour les responsables des achats et de la maintenance B2B des secteurs de la défense, de l'aérospatiale et de l'industrie lourde, l'élaboration d'une stratégie robuste de réparation des composants est essentielle pour contrôler les coûts du cycle de vie, garantir la disponibilité de la plateforme et gérer les vulnérabilités de la chaîne d'approvisionnement. Décider de réparer ou de remplacer un contacteur d'aviation militaire , un capteur d'aviation ou un relais d'aviation défaillant implique des considérations techniques, économiques et réglementaires. Ce guide complet examine les techniques approuvées de réparation de composants militaires, de la maintenance sur le terrain à la révision au niveau du dépôt, fournissant un cadre pour prendre des décisions rentables qui maintiennent l'intégrité des systèmes critiques des avions, des véhicules terrestres et des équipements de test comme les stations Aviation Meter for Drone .

La matrice de décision de réparation ou de remplacement

La première étape critique consiste à déterminer si la réparation est la bonne marche à suivre.

Facteurs clés dans la décision :

- Réparabilité technique : le composant est-il conçu pour être réparé ? Un module scellé et enrobé n'est probablement pas réparable, alors qu'un relais d'aviation militaire avec une cartouche de contact remplaçable l'est.

- Analyse économique : Comparez le coût de la réparation (main-d'œuvre, pièces, tests, temps d'arrêt) au coût d'une nouvelle unité. Incluez la durée de vie potentielle prolongée d’une unité réparée.

- Disponibilité et délai de livraison : Si une nouvelle unité a un délai de livraison de 52 semaines, la réparation peut être la seule option pour maintenir les opérations.

- Exigences réglementaires et de certification : l'installation du composant nécessite-t-elle une réparation certifiée (certification FAA/PMA, EASA ou dépôt militaire) ? Les réparations sur le terrain peuvent ne pas être autorisées.

- Fiabilité historique : s'il s'agit d'un mode de défaillance récurrent, la réparation peut être un pis-aller ; un composant repensé ou mis à niveau pourrait être une meilleure solution à long terme.

Niveaux d'analyse de réparation (LORA) et échelons de réparation

La logistique militaire utilise une approche structurée pour déterminer où et comment les réparations doivent avoir lieu.

1. Réparation au niveau organisationnel/sur le terrain

Réparations de base effectuées par le personnel de maintenance de l'unité d'exploitation.

- Techniques : Nettoyage des contacts, remplacement des fusibles externes ( Aviation Fuse ), serrage des connexions, échange de modules enfichables (LRU).

- Limites : Limité aux tâches spécifiées dans le manuel technique (TM). Aucune modification de la conception interne du composant.

- Exemple : Remplacement d'un voyant défectueux sur un panneau de commande d'un entrepreneur aéronautique .

2. Réparation au niveau intermédiaire/dépôt

Réparations plus importantes effectuées dans un atelier ou un dépôt dédié.

- Techniques : Démontage, remplacement de pièces (bobines, contacts, roulements), étalonnage et tests fonctionnels. Utilise souvent des kits de réparation de composants.

- Normes : Doit suivre les manuels de réparation détaillés et utiliser des pièces approuvées. L'installation doit être certifiée (par exemple, AS9110 pour les réparations aérospatiales).

- Exemple : Révision d'un contacteur d'aviation militaire en remplaçant les contacts usés, les chambres de coupure et la bobine.

3. Réparation au niveau du fabricant/fabricant d’équipement d’origine (OEM)

Le plus haut niveau de réparation, effectué par ou selon les normes du fabricant d'origine.

- Techniques : reconstruction complète selon les spécifications originales ou les plus récentes, mises à niveau techniques possibles, recertification complète.

- Avantage : Garantie de qualité la plus élevée et réinitialise souvent la garantie du composant. Accès à des outils, appareils et micrologiciels propriétaires.

- Exemple : envoi d'un capteur d'aviation complexe provenant d'un moteur d'aviation de haute qualité au centre de service de l'usine de YM pour recalibrage et réparation.

Techniques de réparation courantes pour les composants électromécaniques

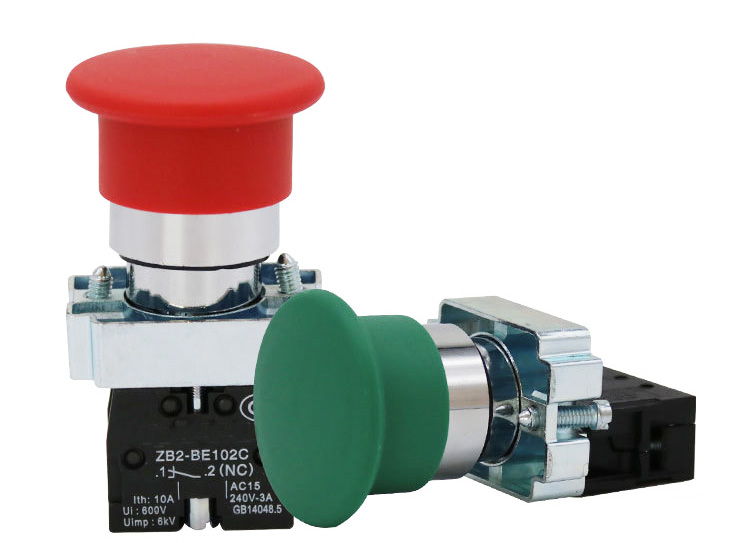

1. Remise à neuf du système de contact (relais, contacteurs)

Les contacts usés ou en arc sont le point de défaillance le plus courant dans des appareils tels que les relais de l'aviation militaire .

- Démontage et inspection : démonter soigneusement selon le manuel. Inspectez toutes les pièces pour déceler toute usure, fissuration ou surchauffe.

- Contacter le nettoyage/remplacement :

- Piqûres légères : peut être dressée avec une lime de brunissage fine ou un outil de nettoyage de contact. N'utilisez jamais de papier de verre ou de toile émeri car les résidus abrasifs provoquent une défaillance.

- Érosion/soudage grave : remplacer par un jeu de contacts approuvé par le fabricant d'équipement d'origine. Assurez-vous d’un alignement et d’une pression de contact appropriés (suivez les spécifications de force).

- Test et remplacement de bobine : mesurez la résistance et l’inductance de la bobine. Remplacez-le s'il n'est pas conforme aux spécifications ou s'il présente des signes de surchauffe (isolation brûlée).

- Remontage et réglage : Remontez avec de nouveaux ressorts si nécessaire. Ajustez l’écart de contact et la surcourse conformément à la fiche technique.

2. Réparation de capteurs et d'instruments

La réparation des capteurs d'aviation implique souvent un nettoyage, un recalibrage ou le remplacement d'éléments.

- Capteurs de pression : peuvent souvent être réparés en remplaçant le diaphragme de détection ou le module transducteur si le boîtier est intact. Nécessite un étalonnage après réparation sur un testeur à poids mort.

- Capteurs de température (RTD/Thermocouples) : L'élément de détection est généralement remplacé. Il est essentiel d’utiliser des matériaux et des techniques de soudage appropriés.

- Réparation de connecteurs et de câbles : une réparation courante consiste à remplacer les coques de connecteur endommagées ou à épisser des câbles à l'aide d'épissures environnementales approuvées.

- Réparation au niveau de la carte électronique : pour les capteurs intelligents, cela implique un dépannage au niveau des composants (condensateur, IC) sur le PCB. Nécessite des techniciens qualifiés avec des stations de reprise CMS.

3. Reconditionnement des composants mécaniques

Pour actionneurs, vannes et liaisons mécaniques.

- Remplacement des roulements et des joints : une tâche de révision standard. Utilisez uniquement des lubrifiants et des joints approuvés compatibles avec le fluide (par exemple, Skydrol pour l'hydraulique de l'aviation).

- Finition de surface : des techniques telles que la pulvérisation ou le placage de métal peuvent reconstruire les arbres ou les boîtiers usés aux dimensions d'origine.

- Réparation d'engrenages et de cannelures : les engrenages usés peuvent être des sous-ensembles remplaçables. Critique pour les actionneurs des systèmes de commande de vol ou de porte de train .

Le rôle de l'approvisionnement pour permettre une réparation efficace

Les décisions d’approvisionnement stratégiques jettent les bases d’un écosystème de réparation durable.

- Sourcez des composants en pensant à la réparation : lors de la sélection, privilégiez les conceptions réputées pour leur réparabilité : construction modulaire, kits de pièces de rechange disponibles et documentation de réparation claire.

- Données de réparation et licences sécurisées : négociez l'accès aux manuels de réparation, aux schémas et aux logiciels de diagnostic dans le cadre du contrat d'achat. Pour certains éléments exclusifs, une licence de réparation peut être requise.

- Établissez des accords de réparation généraux : établissez des contrats permanents avec des OEM ou des ateliers de réparation tiers certifiés pour les articles critiques ou à volume élevé. Cela garantit les délais et les coûts.

- Gérez le pipeline de pièces de rechange : procurez-vous et stockez les pièces de réparation critiques (kits de contact, kits de joints, circuits intégrés courants) pour éviter d'attendre les pièces lors d'une réparation.

- Auditez les fournisseurs de réparation : tout comme vous auditez les fabricants, auditez les installations de réparation pour les certifications (AS9110, ISO 17025 pour l'étalonnage), les contrôles ESD et les processus de traçabilité.

Tendances du secteur : technologies de réparation avancées et additives

Innovations prolongeant la durée de vie des composants

- Fabrication additive (impression 3D) pour la reproduction de pièces : impression de pièces métalliques obsolètes, indisponibles ou complexes (supports, boîtiers, engrenages) directement à partir de modèles CAO, souvent avec des conceptions améliorées.

- Technologie de pulvérisation à froid : un processus de revêtement à l'état solide qui répare les surfaces métalliques endommagées (par exemple, coques de connecteur corrodées, arbres usés) sans l'apport de chaleur du soudage, préservant ainsi les propriétés du matériau.

- Revêtement et soudage au laser : soudage laser précis et automatisé pour reconstruire les bords usés ou réparer les fissures dans des composants de grande valeur comme les pièces de moteurs à turbine.

- Tests non destructifs avancés (CND) : utilisation d'ultrasons multiéléments et de radiographie numérique pour évaluer avec précision les dommages internes avant et après la réparation, garantissant ainsi qu'aucun défaut ne subsiste.

- Analyse prédictive pour la planification des réparations : utiliser les données opérationnelles pour prédire le moment où un composant est susceptible de tomber en panne et planifier sa réparation pendant la maintenance planifiée, évitant ainsi les temps d'arrêt imprévus.

Focus : Pratiques de réparation et de révision des marchés russes et de la CEI

Les attentes en matière de réparation dans cette région sont façonnées par des normes spécifiques et des facteurs économiques.

- Normes et certifications de révision GOST : les procédures et les installations de réparation doivent souvent être conformes aux normes de révision GOST (par exemple, GOST R 52931). Le composant réparé peut nécessiter un nouveau certificat de conformité GOST.

- L'accent est mis sur la révision complète ou le remplacement : une forte préférence culturelle et économique pour une révision et un reconditionnement approfondis des composants afin de prolonger la durée de vie, souvent motivée par la prise en charge et le coût des plates-formes existantes.

- Exigences de localisation : les contrats gouvernementaux peuvent exiger que les travaux de réparation soient effectués au niveau national ou par un partenaire local agréé, créant ainsi des opportunités de coentreprise.

- Documentation en russe : toutes les fiches de travaux de réparation, les rapports de test et les étiquettes de certification doivent être remplis en russe.

- Utilisation de pièces alternatives et « rationalisation » : dans certains cas, des listes approuvées de pièces ou de matériaux alternatifs (рационализация) peuvent être utilisées dans les réparations si l'original n'est pas disponible, mais cela nécessite une justification et une approbation technique formelle.

Normes clés régissant la réparation des composants militaires

- AS9110 : Systèmes de gestion de la qualité pour les organismes de maintenance aérospatiale. La norme clé pour toute installation effectuant des réparations aéronautiques.

- MIL-STD-2073 (Emballage) : Régit la manière dont les composants réparables doivent être emballés pour être retournés au dépôt.

- FAA FAR Part 145 / EASA Part 145 : Réglementation pour les organismes de maintenance agréés dans l'aviation civile.

- NADCAP : accréditation de processus spéciaux (par exemple, pour le soudage, les tests non destructifs) souvent requise pour les processus de réparation critiques.

- MIL-HDBK-217 (Prédiction de la fiabilité) : bien que datés, ses concepts éclairent les décisions quant à savoir si la fiabilité d'un composant réparé est acceptable pour son utilisation prévue.

Services de réparation et de révision agréés par l'usine de YM

Chez YM, nous exploitons un centre de service de composants aérospatiaux autorisé par l'usine et certifié AS9110 . Cette installation n'est pas une entité distincte ; il est intégré au sein de notre campus de fabrication principal, permettant aux unités réparées de suivre les mêmes processus avancés que la nouvelle production. Nos techniciens ont un accès direct aux ingénieurs de conception d’origine et aux montages d’assemblage exclusifs.

Notre processus de réparation est un exercice d’ingénierie de valeur. Par exemple, lorsqu'un contacteur d'aviation militaire est reçu pour réparation, il est soumis à une évaluation diagnostique complète. Plutôt qu'un simple remplacement de contact, nos ingénieurs évaluent s'il peut être mis à niveau avec notre dernière technologie de contact Dura-Arc™ pour une durée de vie plus longue. Nous maintenons un stock de sous-composants originaux et améliorés. Après réparation, chaque unité subit le même examen fonctionnel et environnemental complet (vibration, Hipot) qu'une unité neuve, et est renvoyée avec une nouvelle garantie et un rapport de test détaillé. Pour les composants existants qui ne sont plus en production, nos capacités de rétro-ingénierie et de fabrication additive nous permettent de reproduire des pièces impossibles à obtenir, gardant ainsi les flottes existantes opérationnelles.

Guide pratique : Mise en œuvre d'un programme de réparation de composants

Processus en 5 étapes pour établir une capacité de réparation en interne :

- Réaliser une étude de faisabilité : identifier les composants coûteux et à taux de défaillance élevé qui sont techniquement réparables. Analysez le retour sur investissement pour la mise en place de la réparation.

- Acquérir des données et des outils techniques : sécurisez les manuels de réparation, les outils spéciaux et l'équipement de test. Former les techniciens sur des procédures spécifiques.

- Développer et valider des procédures de réparation : documentez chaque étape. Réparez les échantillons et soumettez-les à des tests de qualification complets pour valider la procédure.

- Établir des contrôles de qualité : mettre en œuvre l'inspection à l'arrivée, les contrôles en cours de processus et les procédures de test final. Maintenir la traçabilité de chaque unité réparée.

- Rechercher une certification (si nécessaire) : Si vous réparez des pièces critiques pour le vol, recherchez les certifications nécessaires (par exemple, en tant que station de réparation AS9110).