Tests de composants électroniques MIL-STD-202 : la base de pièces militaires et aérospatiales fiables

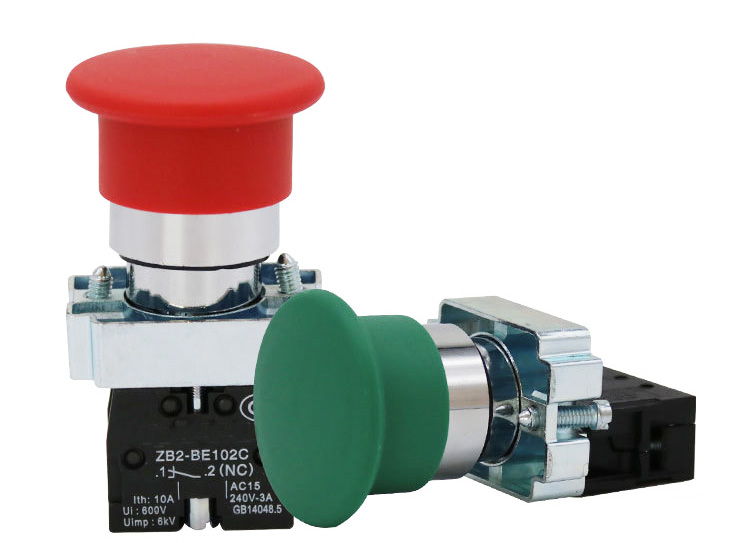

Avant qu’un composant puisse être intégré dans un système militaire ou aérospatial complexe, sa fiabilité fondamentale doit être prouvée au niveau le plus élémentaire. MIL-STD-202, « Norme de méthode de test pour les composants électroniques et électriques », fournit la batterie de tests essentielle pour valider la durabilité physique et électrique des pièces discrètes. Ce guide complet examine comment les tests MIL-STD-202 constituent la base essentielle pour la qualification des relais de l'aviation militaire , des fusibles d'aviation , des connecteurs et d'autres composants fondamentaux qui équipent les commandes des moteurs d'avion , les panneaux de distribution d'énergie et les systèmes de capteurs dans les avions , les drones et les plates-formes au sol. Pour les spécialistes des achats, la compréhension de cette norme est essentielle pour se procurer des pièces détachées robustes qui résisteront aux contraintes d’assemblage, de manipulation et de fonctionnement.

Dynamique de l'industrie : MIL-STD-202 à l'ère de la miniaturisation et de l'emballage avancé

Bien que MIL-STD-202 reste une norme fondamentale, son application évolue parallèlement à la technologie des composants. La tendance à la miniaturisation (par exemple, microrelais, fusibles à puce) et au conditionnement avancé (par exemple, QFN, BGA) présente de nouveaux défis pour les tests mécaniques traditionnels comme les chocs et les vibrations. De plus, l'utilisation croissante de soudures sans plomb et de plastiques à haute température dans des composants tels que les capteurs d'aviation nécessite un examen attentif et une adaptation potentielle des paramètres de test, en particulier pour la soudabilité (méthode 208) et le cycle de température (méthode 102), afin de garantir que les tests restent pertinents et prédictifs des performances sur le terrain.

Nouvelles exigences de test pour les composants modernes

L'introduction de relais et contacteurs statiques et de capteurs MEMS élargit la portée de la MIL-STD-202. Alors que les tests traditionnels d'endurance mécanique (Méthode 204 - Durée de vie) restent vitaux pour les pièces électromécaniques, les dispositifs à semi-conducteurs nécessitent des tests ciblés pour l'impédance thermique et la capacité de cycle d'alimentation sous des courants d'appel élevés, des scénarios critiques pour les dispositifs gérant l'alimentation des systèmes auxiliaires d'un moteur d'aviation de haute qualité . En outre, les tests de sensibilité ESD (décharge électrostatique) deviennent de plus en plus importants pour tous les composants modernes à base de semi-conducteurs, y compris les compteurs d'aviation intelligents pour drones .

Priorités d'approvisionnement : 5 préoccupations clés MIL-STD-202 des acheteurs industriels russes et de la CEI

Pour les acheteurs qui intègrent des composants dans des assemblages plus grands ou qui s'approvisionnent en MRO, la conformité MIL-STD-202 est évaluée sous un angle pratique et axé sur la fiabilité :

- Justification et personnalisation de la sélection des méthodes de test : les fournisseurs doivent clairement justifier quelles méthodes spécifiques MIL-STD-202 (par exemple, 107 - Choc thermique, 213 - Choc) ont été appliquées et pourquoi. Les acheteurs vérifient si les conditions de test (sévérité, durée, nombre de cycles) ont été correctement adaptées à l'environnement d'application attendu du composant, en particulier pour les installations difficiles sur les sites des trains ou des avions externes.

- Tests d'acceptation de lots (LAT) et tests de qualification : une distinction claire est requise entre les rapports de tests de qualification (sur un ensemble d'échantillons) et les données de tests d'acceptation de lots (LAT) en cours. Les acheteurs proactifs exigent la preuve que des tests critiques (par exemple, méthode 106 - Résistance à l'humidité) sont effectués sur une base statistique pour chaque lot de production d'articles tels que les contacteurs d'avion afin de garantir une qualité constante.

- Critères d'échec et normes d'acceptation : compréhension détaillée des critères de réussite/échec utilisés pour chaque test. Par exemple, qu'est-ce qui constitue un changement de résistance acceptable après un test d'humidité pour un relais d'aviation militaire ? Les fournisseurs doivent fournir leurs normes d'acceptation internes, qui sont souvent plus strictes que les minimums de la MIL-STD-202.

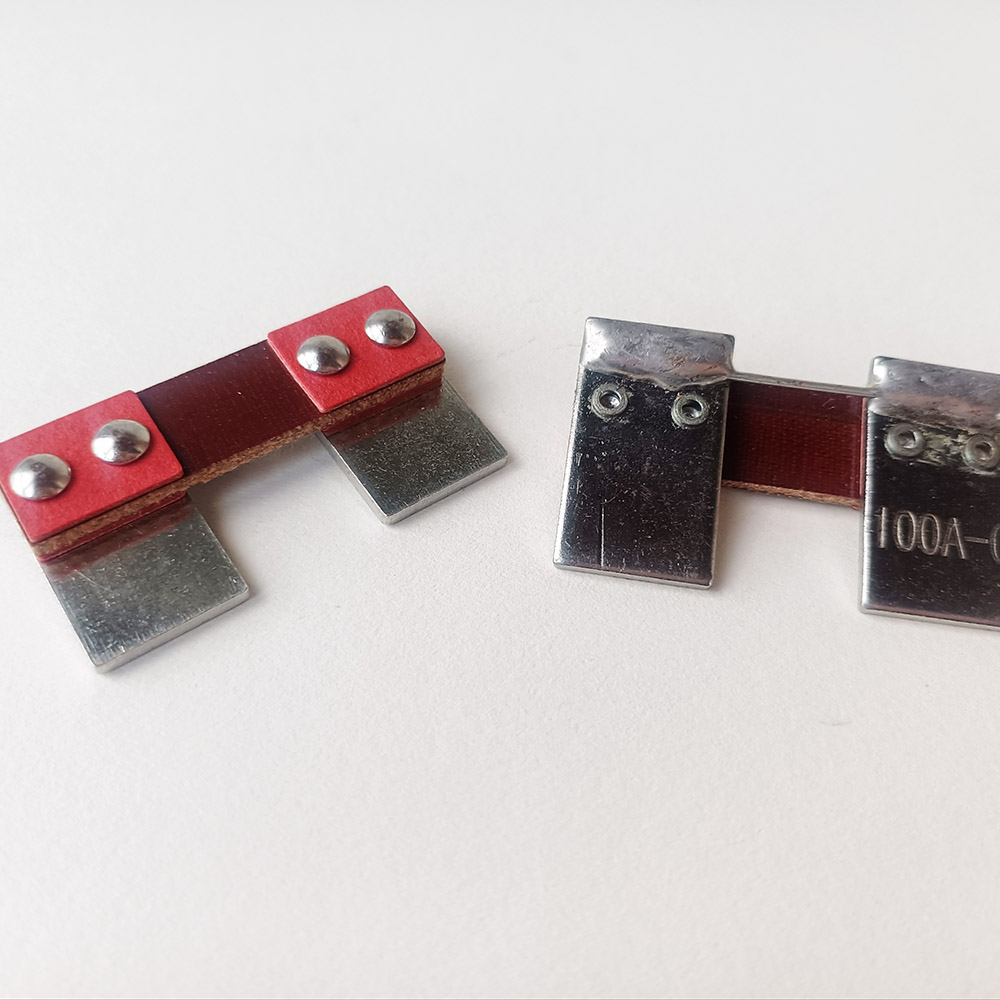

- Traçabilité des matériaux et des processus jusqu'aux résultats des tests : capacité de relier les résultats des tests (en particulier pour la soudabilité, les tests d'étanchéité) à des lots de matériaux spécifiques (par exemple, un lot de bain de placage, un lot de composé de moulage) et à des paramètres de processus de fabrication. Ceci est essentiel pour l’analyse des causes profondes si des problèmes sur le terrain surviennent.

- Documentation sur le montage et la méthodologie de test : documentation détaillée sur la manière dont le composant a été monté et interfacé lors des tests mécaniques (vibration, choc). Un composant mal fixé peut donner des résultats non représentatifs, masquant les faiblesses potentielles des joints de soudure ou des liaisons internes.

Processus d'assurance de la fiabilité au niveau des composants de YM

Nous construisons la fiabilité à partir du niveau des composants vers le haut. Notre usine et nos installations sont équipées de laboratoires dédiés à la validation au niveau des composants. Au-delà des tests d'assemblage final, nous effectuons des tests MIL-STD-202 et analogues sur des pièces et sous-ensembles critiques, tels que le test de la force de liaison des soudures de contact de relais ou de l'herméticité des capsules de transducteurs de capteurs. Cette approche granulaire garantit que chaque élément entrant dans un capteur d'aviation ou un contacteur d'aviation militaire fini répond à ses propres normes de durabilité rigoureuses avant l'intégration au niveau du système.

Ces tests fondamentaux sont guidés par notre équipe de R&D et d’innovation en matière d’ingénierie des matériaux et des procédés. Notre équipe travaille en étroite collaboration avec les fournisseurs de matériaux pour spécifier et valider les qualités de plastiques, de céramiques et d'alliages métalliques qui excellent dans les tests clés MIL-STD-202. Par exemple, nous avons développé des processus exclusifs de placage des bornes qui garantissent une soudabilité et une résistance à la corrosion exceptionnelles (méthode 101), un facteur critique pour la fiabilité à long terme des fusibles d'aviation montés sur carte et d'autres composants dans des environnements humides.

Méthodes de test essentielles MIL-STD-202 : un guide d'approvisionnement et d'application

Comprendre les méthodes de test clés aide à spécifier et à évaluer les composants. Voici une ventilation des méthodes critiques et leur pertinence :

- Méthode 107 : Choc thermique.

- Objectif : Détermine la résistance aux changements brusques et extrêmes de température.

- Pertinence : critique pour les composants tels que les capteurs d'aviation qui peuvent subir des changements de température rapides entre le démarrage du moteur et le vol à haute altitude.

- Méthode 204 : Vie (Endurance opérationnelle).

- Objectif : Établit la durée de vie opérationnelle sous charge.

- Pertinence : Le test de base pour les relais et contacteurs de l'aviation militaire , vérifiant qu'ils peuvent atteindre le nombre requis de cycles de commutation.

- Méthode 106 : Résistance à l’humidité.

- Objectif : expose les composants à une humidité élevée, souvent avec des cycles de température.

- Pertinence : essentiel pour tout composant afin de vérifier que les joints et les matériaux empêchent la corrosion interne ou les fuites électriques.

- Méthode 213 : Choc (impulsion spécifiée).

- Objectif : Teste l’intégrité mécanique face à des chocs non répétitifs.

- Pertinence : Important pour les composants des équipements portables ou ceux qui peuvent subir des chutes de manipulation lors des activités MRO .

- Méthode 208 : Soudabilité.

- Objectif : Évalue la facilité de former un joint de soudure fiable.

- Pertinence : fondamental pour tous les composants traversants et à montage en surface afin de garantir la fabricabilité et la fiabilité des joints dans vos assemblages.

Normes industrielles : la relation entre MIL-STD-202 et les normes de niveau supérieur

Construire une hiérarchie de conformité

MIL-STD-202 n'est pas utilisé de manière isolée ; c'est un élément constitutif de la qualification au niveau du système :

- MIL-PRF-6106 / MIL-PRF-39016 : Spécifications de performances des relais et connecteurs. Ces spécifications feront état de méthodes de test MIL-STD-202 spécifiques dans le cadre des exigences de qualification et d'acceptation de ces composants.

- MIL-STD-810 : Ingénierie environnementale pour les systèmes. Alors que MIL-STD-810 teste l'unité assemblée, la fiabilité de ses composants internes (validée par MIL-STD-202) est une condition préalable pour passer les contraintes au niveau du système.

- MIL-STD-883 : Norme de méthode de test pour les microcircuits. Il s'agit de l'équivalent microélectronique de MIL-STD-202. Un système peut contenir des composants qualifiés selon 202 (discrets, relais) et 883 (CI).

- CEI 60068 : la norme internationale (CEI) pour les tests environnementaux. De nombreuses méthodes de test sont harmonisées ou similaires. Comprendre les deux est bénéfique pour l’offre du marché mondial de la défense .

- Normes de fiabilité internes : les principaux fabricants définissent souvent des plans de tests internes encore plus stricts, en utilisant MIL-STD-202 comme référence, mais en ajoutant des contraintes supplémentaires ou des durées plus longues pour générer des marges de fiabilité plus élevées.

Analyse des tendances de l'industrie : le rôle des équipements de test automatisés (ATE) et de l'analyse des données

L'exécution et l'analyse des tests MIL-STD-202 sont transformées par la technologie. L'intégration de l'équipement de test automatisé (ATE) permet une application précise et reproductible des paramètres de test et un enregistrement continu des données pendant les tests d'endurance (par exemple, surveillance de la résistance de contact à chaque cycle d'un test de durée de vie d'un relais). Ce volume massif de données de test est ensuite analysé à l'aide d'outils de contrôle statistique des processus (SPC) et d'analyse de données pour identifier les tendances subtiles ou les signes avant-coureurs de dérive du processus bien avant qu'ils ne provoquent un échec du test. Ce changement permet un modèle de qualité prédictif et basé sur les données pour les composants fondamentaux.

Foire aux questions (FAQ) pour les ingénieurs et les acheteurs de composants

Q1 : Un composant peut-il réussir tous les tests MIL-STD-202 pertinents mais échouer quand même sur le terrain ?

R : Oui, si le profil de test ne représente pas avec précision l'application . Par exemple, un composant testé pour les vibrations selon la méthode 214 peut réussir un profil standard mais échouer si la plate-forme réelle a une fréquence de résonance non couverte par le test. C'est pourquoi une collaboration étroite entre le fournisseur et l'acheteur pour définir l'adaptation correcte des tests est cruciale. Notre équipe d’ingénierie d’applications est spécialisée dans cet alignement.

Q2 : En quoi les tests MIL-STD-202 sont-ils différents pour un relais scellé par rapport à un relais non scellé ?

R : Les relais scellés (souvent hermétiques) seront soumis à des tests rigoureux de fuites fines et grossières (conformément à la méthode MIL-STD-202 112 ou similaire) pour vérifier l'intégrité du joint contre la pénétration d'humidité. Leurs tests de durée de vie pourraient se concentrer davantage sur les performances de contact. Les relais non scellés seront soumis à des tests approfondis pour leur résistance à l'humidité (méthode 106) et pourront subir des tests de poussière/sable (méthode 110) s'ils sont utilisés dans des environnements difficiles. Le plan de test est fondamentalement façonné par la construction du composant.

Q3 : À quelle documentation dois-je m'attendre pour la conformité MIL-STD-202 ?

R : Vous devriez recevoir un rapport de test de qualification pour la famille de produits et, pour les composants critiques, des données de test d'acceptation de lot pour votre bon de commande spécifique. Le rapport doit énumérer toutes les méthodes appliquées, les conditions de test, la taille des échantillons, les résultats (y compris les données quantitatives le cas échéant) et une conclusion claire de réussite/échec. Nous fournissons cela dans le cadre de notre ensemble de données techniques standard .

Q4 : Testez-vous selon la dernière révision de MIL-STD-202 ?

R : Nous maintenons des capacités de test pour les révisions antérieures actuelles et communément spécifiées. La révision active est MIL-STD-202J . Il est important de spécifier la révision requise dans vos documents d'approvisionnement, car les changements entre les révisions peuvent être importants. Nos plans de test sont configurés pour répondre à la révision spécifiée, garantissant ainsi la conformité aux exigences de votre contrat.

Références et sources techniques

- Département américain de la Défense. (2022). MIL-STD-202J, Norme de méthode de test pour les composants électroniques et électriques .

- Peck, DS et Zierdt, CH (1974). La fiabilité des dispositifs semi-conducteurs dans le système Bell . Laboratoires AT&T Bell. (Texte historique mais fondamental sur les mécanismes de défaillance des composants et les tests).

- Centre de vol spatial Goddard de la NASA. (2010). GSFC-STD-7000, Norme générale de vérification environnementale (GEVS) . (Fournit une vue des systèmes qui intègre des tests au niveau des composants).

- "Adaptation des tests de composants militaires traditionnels pour les assemblages sans plomb." (2019). Journal SMTA .

- Contributeurs de Wikipédia. (18 janvier 2024). "MIL-STD-202." Dans Wikipédia, l'Encyclopédie libre . Récupéré de : https://en.wikipedia.org/wiki/MIL-STD-202